Stanislav Cech, primero a la derecha

con su UNO

En

el Campeonato de Europa en Utrecht del año 1983,

la atención de muchos participantes se centró en los

modelos de acrobacia diseñados y construidos por el aeromodelista

checoslovaco Stanislav Cech. La posición

inusual del motor, mayor elasticidad a la flexión del ala

desmontable en la parte superior del fuselaje,

simple y eficaz, perfectamente "visiible" en los contornos

de vuelo del fuselaje y una serie de otras innovaciones de diseño

beneficiaron las propiedades operativas, de depuración y

de vuelo del nuevo modelo acrobático, y en combinación

con la gran habilidad del piloto, ayudaron a ganar la competencia

en la clase F2B.

Ala

El ala está hecha de acuerdo con el esquema clásico

de construcción pero, inusualmente, tiene ausencia de un

enchapado rígido en la parte frontal de las costillas, que,

en combinación con un larguero extremadamente ligero, proporciona

una elasticidad de flexión significativa del ala. Según

muchos pilotos acrobáticos experimentados, la acción

de los flaps al realizar evoluciones bruscas ayuda a llevar el modelo

a un vuelo recto con mayor claridad debido a la extensión

enérgica del ala en la sección de salida de la trayectoria

de la figura.

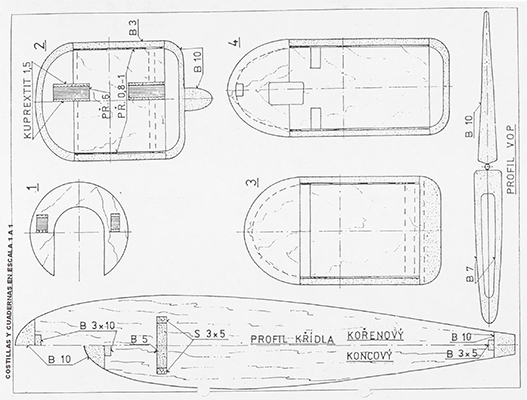

Click en la

imagen para imagen escala 1:1

Costillas y cuadernas principales

|

Todas

las costillas están hechas con balsa de 2mm.

El larguero principal está formado por una construcción

"sandwich" con varillas de pino cuidadosamente seleccionadas.

La sección transversal de los largueros de pino en todo el

tramo es constante: 3x5 mm.

Esos largueros de pino se pegan arriba y abajo

en un larguero de balsa de sección transversal constante

de 5x27 mm. Para ello, se utilizan calidades ligeras de esta madera

con una orientación de veta vertical.

En la parte central del ala, el larguero está reforzado con

revestimiento de doble cara con contrachapado de 0,8 mm. El montaje

de este elemento estructural fundamental se realiza con resina epoxi.

Ensamblaje

del ala:

Se realiza sobre una tabla perfectamente plana.

Las costillas se colocan en el larguero central terminado,

después de lo cual se pegan las tiras de balsa de 3x10mm

en el borde de ataque en las ranuras de la sección

frontal de las costillas.

De igual forma se procede en la sección posterior en el borde

de fuga insertando la varilla de balsa de 3x5 mm en los huecos de

las costillas.

Luego se montan los bordes de ataque rectangulares con una sección

de 10x25 mm (frontal) y 14x10 mm (posterior).

Una vez que se seca el pegamento, se lijan los

bordes de ataque y de fuga hasta igualar el perfil del ala.

Las punteras (bordes marginales) se cortan a partir de placas de

balsa de 7 mm de grosor y, además, se pegan pequeños

trozos de madera cerca del borde de ataque, lo que permite una transición

suave de las puntas hacia el borde.

| Click

en la imagen para descargar en tamaño 1:1

|

Posteriormente

corresponde la instalación de las placas de montaje del balancín

de madera contrachapada de 3 mm de espesor, las que están

pegadas al larguero entre las dos costillas centrales del

ala.

El centro del ala está cubierto con chapa de balsa

de 2 mm de espesor tal como se muestra en el plano.

El montaje finaliza con la instalación del balancín

confeccionado en una placa de duraluminio de 100 mm distancia entre

lineas con los dos orificio entubados en el que se fijan los cables

de salida.

En la parte exterior del ala, se instala un pequeño contenedor

para la carga de peso en la semiala. Mediante el método de

selección y pruebas, se determinó que para un modelo

similar con esta instalación de motor y similar peso, se

requieren 20 grs. de lastre.

Los flaps son de balsa ligera con un grosor de

10 mm, colocados en el ala solo después de la finalización

completa del acabado externo del modelo, pegadas con bisagras de

nylon, así como los elevadores.

Antes de cubrir el ala con papel, se pega su parte central

con una tira de fibra de vidrio fina de 60 mm de ancho

con resina epoxi.

Fuselaje

El fuselaje está montado sobre paredes laterales de balsa

de 3 milímetros, reforzadas desde el interior desde la nariz

hasta el borde de salida del ala con madera contrachapada

de 0,8 mm, y cuatro cuadernas frontales cortadas de madera contrachapada

de 3 milímetros de alta calidad.

Las bancadas del motor están cortadas en madera contrachapada

de 6 mm de espesor, revestido en ambos lados con fibra de vidrio

de 1,5 mm, insertadas y pegadas en las ranuras

de las dos primeras cuadernas. Entre la segunda y tercera cuadernas,

el fuselaje está unido en la parte superior con madera contrachapada

de 2 milímetros y en la parte inferior con una de balsa de

3 milímetros.

Esto crea un compartimento para el tanque, que

se inserta en su lugar a través del corte rectangular en

el lado izquierdo del lateral.

Se corta un agujero en las paredes laterales para el hueco del ala,

su parte superior cortada se pega a la sección central. Entre

ellos, delante y detrás, se montan cuadernas auxiliares rectangulares

de 3 milímetros de madera contrachapada, reforzado con fibra

de vidrio y se montan las tuercas MZ para sujetar el ala.

Esas cuadernas auxiliares asi resultantes se unen superpuestas instaladas

en la segunda y tercer cuadernas.

Dos tornillos MZ atraviesan las ranuras metálicas delante

y detrás del ala, a la que sujetan firmemente en el fuselaje.

Debajo del ala, se refuerza entre las paredes laterales con madera

contrachapada milimétrica.

La parte superior o "lomo" del fuselaje está cortada

de bloque de balsa, ahuecada a un espesor de 3 mm con la forma que

se muestra en el plano que se puede descargar.

| Click

en la imagen para descargar el plano en formato .PDF

|

La

nariz está formada por trozos de madera pegados al fuselaje

ensamblado.

La parte desmontable del fuselaje, ubicada sobre el ala,

está bordeada alrededor del perímetro con madera contrachapada

delgada, sujeta al frente con un tarugo de madera que entra en el

orificio sobre la cuaderna y detrás se ajusta con un tornillo

MZ.

Las cuadernas de la cola se ensamblan a partir de listones de balsa

con una sección de 3 x 10 mm directamente entre los extremos

traseros curvados de las paredes laterales.

Al final del ensamblaje del fuselaje, se monta su parte inferior,

cortada de balsa de 10 mm y con un trozo se elabora suavemente en

una quilla, también tallada en balsa de 10 mm de espesor.

El motor se monta sobre dos tiras de duraluminio laminado, lo que

permite determinar con precisión el ángulo requerido

de su desviación durante los vuelos de ajuste.

Grupos de cola

El grupo de cola es completamente de balsa.

El estabilizador está construído con dos hojas

de balsa blanda de 7mm pegadas entre si en algunos

puntos. Después del procesamiento de lijado externo

de acuerdo al formato de perfil indicado, las piezas se

separan y esas mitades se ahuecan cuidadosamente

en su interior y se vuelven a pegar, ahora en toda

la superficie de ambas partes.

La parte central del estabilizador, antes de su instalación

en el fuselaje, se cubre con un ancho de 50 mm con fina fibra de

vidrio.

Los elevadores se hacen con planchas de balsa de

10 mm de espesor.

Dado que el estabilizador ensamblado tiene un grosor de 14 mm en

su borde de fuga, se forma un saliente pronunciado en la transición

a los elevadores. Proporciona una baja eficiencia con pequeños

ángulos de sus desviaciones, lo que afecta favorablemente

la implementación de las figuras redondeadas. En ángulos

grandes, se restablece la eficiencia y el modelo claramente realiza

evoluciones bruscas.

Tren de aterrizaje

El tren de aterrizaje posee dos ruedas delanteras con una rueda

trasera. Los puntales de las ruedas principales delanteras están

cortados de duraluminio endurecido de 2,5 mm de

espesor. Los puntales, que ingresan al fuselaje, se encuentran fijados

sobre una placa de madera contrachapada de 5 milímetros,

pegada entre las paredes laterales y que llevan dos casquillos roscados

M4. Los carenados de las ruedas están ahuecados en balsa,

cubiertos con fina fibra de vidrio y montados en bastidores.

El diámetro de las ruedas principales es de 45 mm, y se instala

una rueda pequeña en la cola en un soporte de alambre de

2 milímetros.

Sistema de control

El sistema de control debe proporcionar una deflexión completamente

libre de los timones incluso con una tensión total de las

lineas pero tampoco debe haber ningún contragolpe.

También es importante cumplir con los requisitos de rigidez

de los controles individuales.

Los cables que conectan a las lineas y que corren dentro del ala

tienen un diámetro de 1 mm. Las uniones con los cables se

envuelven con alambre de cobre delgado y se sueldan cuidadosamente.

El eje de giro del balancin tiene un diámetro de 4 mm se

coloca sobre dos rodamientos de bolas y tiene una longitud que permite

montar una palanca intermedia sobre él por encima del ala.

En su extremo hay un eje de 3 mm de diámetro, sobre el que

se coloca el empuje de la aleta.

Los cuernos de los elevadores y flaps se doblan a partir de radios

de motocicleta que tienen una rosca MZ en el extremo, lo

que permite, al usar extremos roscados, seleccionar la relación

de los ángulos de deflexión de las superficies de

control, cambiándolos dentro de amplios límites. Una

proporción de 1:1 ha demostrado su eficacia.

El pushrod del balancin a los flaps está hecho de alambre

de 3 milímetros. El pushrod que une los cuernos

del flap con el de los elevadores, es en varilla redonda

de balsa con un diámetro de 6 mm, reforzada con

fibras de carbono longitudinales y en los extremos

se instalan los alambres de conexión en los cuernos. La unión

de fibras de carbono es necesaria debido al hecho de que el empuje,

a diferencia de otros métodos al indicado, no está

guiado por los orificios en las cuadernas, lo que reduce significativamente

las fuerzas de fricción en el sistema de control.

Cobertura exterior

La cobertura exterior comienza pegando la parte delantera del fuselaje

hasta el mamparo trasero de la base del chasis con fibra

de vidrio fina. Después de eso, todo el modelo se

cubre tres veces con una masilla compuesta de talco industrial o

talco para bebés y barniz nitro. Después de esperar

a que este recubrimiento se seque por completo, la superficie se

pule con lijado a fondo.

El ala está cubierta con papel grueso de fibra larga, el

resto de elementos están cubiertos con papel fino. El acabado

exterior del modelo tomó alrededor de ciento diez

horas de trabajo, lo que representó un buen tercio

del tiempo que se tardó en fabricar el modelo.

Grupo de hélice

La grupo motor-hélice constaba de los siguientes elementos.

Motor Super Tiger 46, el más popular entre

los deportistas acrobáticos. Entre las ventajas más

valiosas, cabe destacar el bajo peso y el elevado par motor a bajas

revoluciones. A través de una selección a largo plazo,

se determinaron los parámetros óptimos de la hélice,

correspondientes a las características del motor y modelo:

diámetro 300 mm, paso 170 mm, (hélice de dos palas).

Con esa hélice, el motor en el suelo desarrolla 8000 rpm.

El venturi del carburador es nuevo, con un diámetro interior

de 6,5 mm. El tanque de combustible con un volumen de 90-100 cm3

es suficiente para seis minutos y medio a siete de vuelo.