Durante todos estos años, ha habido mucha difusión sobre temas relacionados con la construcción de alas para modelos de acrobacia. Desde las tradicionales ("tubo"), pasando por otras menos usadas ("I Beam"), sobre las de construcción con foam incluyendo las "Lost Foam" (método de vaciado del foam), y las de "ultima generación", construidas en compuestos de fibra y carbono por nombrar solo algunas.

En estos años he construido modelos y después de varias experiencias de prueba y error, llegué a la conclusión que las alas de foam (en mi caso he usado telgopor) tienen ventajas por sobre otras, que compensan su principal defecto -el mayor peso-, (tampoco es tanto este exceso), considerando el logro de alas de poco costo, rápidas de construir y por sobre todo ... derechas!.

Tom Dixon en U.S.A., utiliza el método que voy a describir, desde hace ya mucho tiempo en la construcción de algunos de sus modelos, siendo el Time Machine (hacer click aquí para ver plano en escala), su mas reciente producto con esta técnica.

Yo voy a describir mi método, que tiene algo de dicha técnica y mucho de mi experiencia.

A. EL CORTE DEL ALA.

1. Aclaración previa: este procedimiento es para modelos que llevan el tren de aterrizaje en el fuselaje (por ejemplo el SV11, el Patternmaster, el ya citado Time Machine y otros). Al finalizar toda la explicación -en el apartado

B-, se indicarán aquellas acciones adicionales para el caso que el tren de aterrizaje se coloque en el ala.

2. Todo comienza con el corte de cada una de las semialas. Para esto hay que obtener una pieza de material (en mi caso telgopor de 15 Kgs./m3) con las dimensiones de cada una de las semialas.

|

Este "cubo" de material, debe tener el largo exacto de cada semiala, una altura que supere mas o menos en 2 cms. hacia arriba y abajo a la plantilla central (la mas grande) y que exceda -también en igual medida-, el largo de la misma.

3. Se deben cortar las dos plantillas: la central y la del extremo de la semiala según lo indique el plano. Estas plantillas se cortan preferentemente en fórmica o terciado de 0,8 o 1 mm. de espesor (no más que esto) o cartón duro plastificado. Las plantillas pueden finalizarse en su borde de fuga uniéndose o pueden cortarse en la línea que determina el lugar donde se pegará el listón de borde de fuga. En nuestro ejemplo tomaremos plantillas cortadas con los bordes de fuga "unidos", tal como se muestra en el dibujo. Este exceso de material después se cortará.

|

4. Algo mas sobre las plantillas. Se deben ahuecar en la posición que indique el diseño, y todos sus bordes deben estar perfectamente suaves, sin rispideces que traben el alambre del cortador, tanto en todo su contorno exterior como en los huecos interiores.

5. En las plantillas se marcará la línea central que la divide en dos partes simétricas (ver el dibujo de mas abajo).

6. En el cubo de material -en los laterales de los dos extremos-, se trazará con una birome o lápiz que no dañen el material, una línea perfectamente paralela en ambas caras del mismo y ambas a la misma altura. Es fundamental que estas líneas estén perfectamente alineadas si queremos obtener una semiala sin reviraduras.

7. Las plantillas se colocan pegadas con cemento de contacto (colocar solo en algunas partes y con poca cantidad, al solo efecto que se mantenga en su lugar o bien clavarlas con alfileres) sobre la línea trazada en cada lado del cubo, y ambas plantillas en forma coincidente con el borde de fuga sobre uno de los extremos del cubo, es decir, debe sobrar "material" en el frente de ambas plantillas.

|

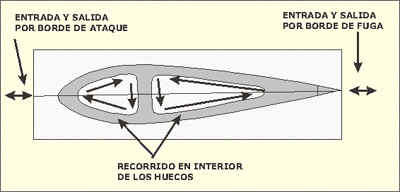

8. El corte se realiza empezando por el borde de ataque hacia el borde de fuga. La parte "afinada" del borde de fuga de las plantillas facilita la salida del cortador. Se debe cortar todo el contorno del perfil. A continuación, se deben cortar los huecos interiores de ambas semialas, para lo cual entramos por el borde de ataque y cortamos el hueco frontal, saliendo por el mismo lugar de entrada. A continuación, entramos por el borde de fuga y cortamos el hueco trasero saliendo por el borde de fuga. De esta forma queda el larguero central de la semiala intacto.

|

9. Aclaraciones necesarias:

a) Estamos suponiendo el caso de un perfil con dos huecos. Si el perfil tiene 3 huecos, para cortar el segundo y el tercero se debe entrar por el borde de fuga, cortando los dos en un solo recorrido, saliendo también por el borde de fuga.

b) Se ahuecan las dos semialas. Es un error común pensar que no es necesario ahuecar la exterior pues en la misma se debe colocar lastre una vez terminado el modelo.

10. Ahora se debe cortar, en forma perfectamente vertical, el borde de fuga por la marca colocada en la plantilla donde luego se pegará el listón de madera balsa. Para esto se marca el lugar, se saca la plantilla, y se marca una línea vertical por donde se hará el corte (yo coloco en este lugar una guía clavada con alfileres, de cartón, sobre la cual deslizo el alambre cortador).

11. Hacer el mismo trabajo con cada una de las semialas, y .. listo .. alas cortadas!

12. No tire el material sobrante!. Tanto las "tapas" superior e inferior como los "listones" sacados de los huecos, sirven para lo que viene.

Si quien lee esto desea construir un cortador de foam, puede comunicarse conmigo al email abajo indicado, estimando que igualmente este aspecto será motivo de otra nota técnica al efecto.

Ahora hay que enchapar el ala, pero para esto vaya a la página Página Siguiente.

Hernan Muñoz

hernanm@argenet.com.ar