Con

el renovado interés por las técnicas de construcción,

resulta especialmente gratificante encontrar información

compartida en las páginas de Stunt News, en los foros

de Internet y en los vídeos de Windy Urtnowski, Bob

Hunt y otros. Esta riqueza de ideas e información es

una bendición para todos nosotros.

Con este espíritu, este artículo describe los

detalles de la construcción del fuselaje de mi última

nave "Special Effects" ("FX"

para abreviar), que aplica ideas de varias fuentes. El resultado

fue un fuselaje muy fuerte, recto y ligero donde concentré

mis esfuerzos en las técnicas de diseño de estructuras

comunes.

Con esta discusión introductoria en mente, busquemos

estas ideas y características en el diseño del

fuselaje del Special Effects. En el diseño del fuselaje

aproveché las siguientes características estructurales:

* formas triangulares

* resistencia a la tracción de las fibras

* laminación de partes

* cobertura estresada

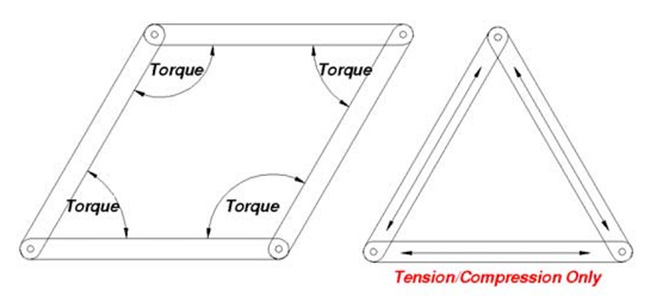

A

diferencia de otros polígonos, los triángulos

NO imparten ningún par de torsión

a sus esquinas.

Las formas triangulares tienen la propiedad de distribuir

las fuerzas aplicadas a los miembros estructurales como compresión

o tensión [puras]. A diferencia de otros polígonos,

un triángulo no imparte ningún par de

torsión a sus juntas de esquina. De hecho,

las esquinas de un triángulo pueden utilizar juntas

con "pasadores" (completamente libres de girar).

Además, usando materiales fibrosos se agrega resistencia

a la tensión.

En consecuencia, las estructuras que incorporan triángulos

son inherentemente rígidas. Se implementan con miembros

diagonales, que que "completan el triángulo";

estas estructuras suelen denominarse estructuras "geodésicas".

Cabe destacar aquí la extrema resistencia de cualquier

madera en tensión o compresión a fuerzas aplicadas

en paralelo a la longitud de la veta.

Esto se debe principalmente a la estructura interna de la

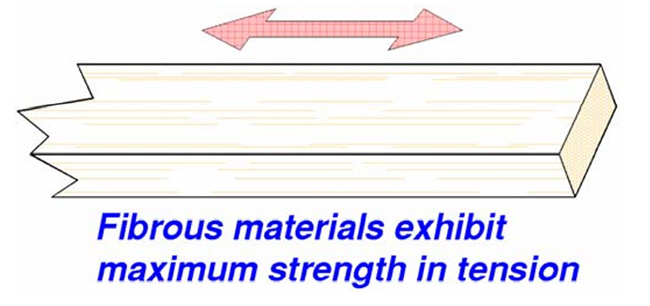

propia madera. Y casi todos los materiales fibrosos presentan

una resistencia máxima en tensión.

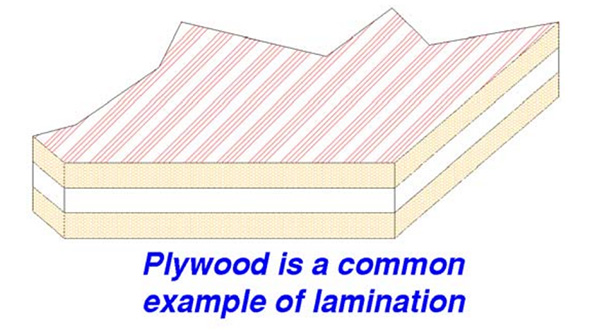

La

madera terciada es un ejemplo común

de laminación

La laminación se refiere a la superposición

de elementos estructurales, normalmente para aprovechar la

resistencia direccional del material. La madera contrachapada

que alterna el grano entre las hojas, es un ejemplo común

de laminación. A menudo se utilizan materiales distintos

en las capas.

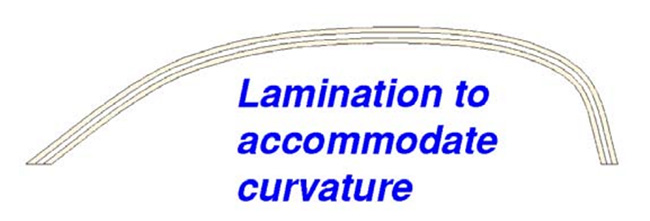

En la imagen anterior se ve como el laminado se acomoda a

la curvatura.

Otro uso de la laminación es hacer que un miembro estructural

se ajuste a una curvatura, por ejemplo el perímetro

de la punta de un ala.

Cada lámina fina se ajusta más fácilmente

a una forma; cuando las capas se adhieren entre sí

en un laminado, tienden a mantener su forma porque son extremadamente

rígidas. Para deformar el laminado, las fuerzas deben

superar las grandes resistencias a la tracción y a

la compresión de la madera.

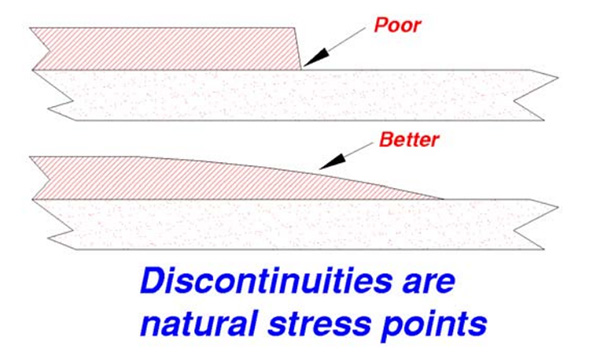

En la siguiente imagen se muestra que las terminaciones discontinuas

son un punto de tensión natural.

La

distribución de la fuerza en una estructura es extremadamente

importante para su resistencia general de servicio. Las grandes

fuerzas distribuidas suavemente en grandes áreas

son fáciles de soportar, mientras que incluso una pequeña

fuerza aplicada en un punto será propensa

a fallar.

Las discontinuidades de la estructura son puntos naturales

de concentración de fuerzas, a veces denominados "elevadores

de tensión".

Cuanto más disímiles sean los materiales (por

ejemplo, en cuanto a la elasticidad), peor será este

problema.

Por ello, las juntas y otros puntos de transición deben

ser suaves, cónicos, graduados y con otras formas para

evitar estos puntos débiles.

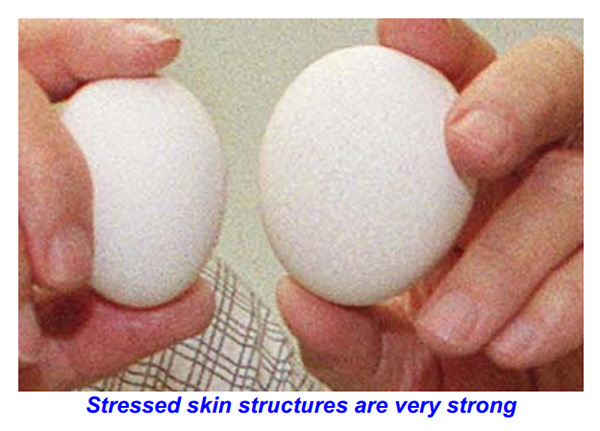

Una estructura monocasco o de enchapado tensado aprovecha

la noción de distribución suave de las fuerzas.

Para la distribución de fuerzas, una superficie curva

con superficie lisa y curvada es claramente

superior a una plana con esquinas afiladas.

Tal vez sea menos obvio el hecho de que las superficies curvas

minimizan la superficie (material y peso) para "encerrar"

un volumen tridimensional.

Las estructuras de cubiertas tensadas son muy resistentes.

Un ejemplo común de una estructura de cubierta sometida

a tensión es un huevo: a pesar de la naturaleza frágil

de su fina cáscara, un huevo es increíblemente

fuerte en compresión cuando la fuerza se aplica suavemente

a sus extremos.

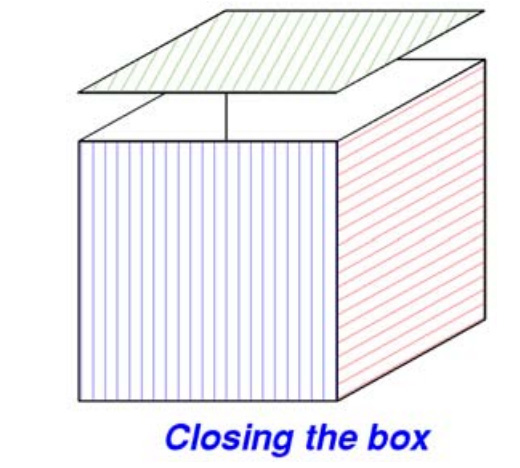

Se ha observado que se añade una gran resistencia a

cualquier estructura abierta "cerrando la caja".

Una de las principales ventajas es lo que llamaré "autocontención".

En concreto, cada parte de la estructura proporciona resistencia

para manejar las fuerzas en una dirección, pero además,

cada parte está limitada en su orientación menos

fuerte.

Consideremos un simple ejemplo en forma de cubo. Cada una

de las seis superficies laterales no sólo puede soportar

bien la carga en una dirección determinada, sino que

también limita las aristas de otras cuatro superficies

laterales.

Una esfera es claramente superior a un cubo, porque ofrece

menos superficie (mínimo material y peso) y una estructura

muy uniforme y suave, que se ciñe a la forma esférica

en todas partes.

Con esta discusión introductoria en mente, busquemos

estas ideas y características en el diseño del

fuselaje del "Special Effects".

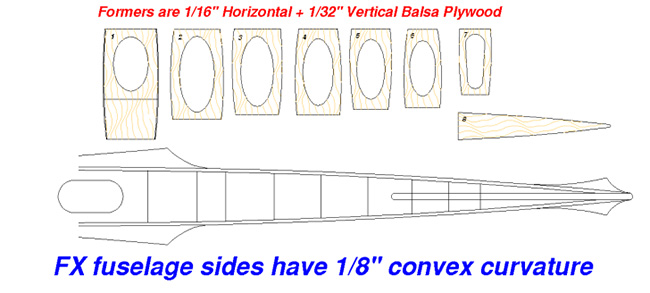

En esta imagen se muestran las cuadernas.

Comencé

con la curvatura. Los lados del "FX"

están curvados en ambas dirección horizontal

y vertical (con las cuadernas curvadas). La curvatura horizontal

es visible en la vista superior.

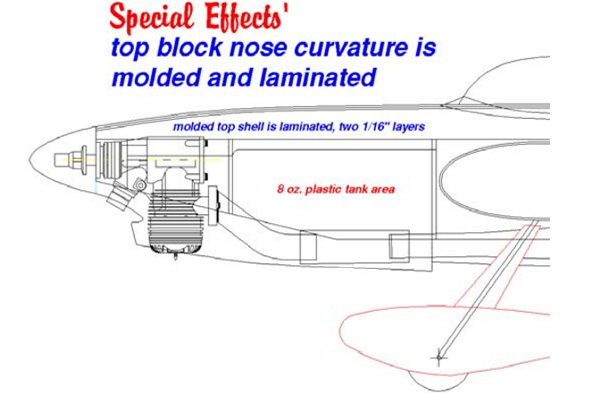

En la nariz, utilicé la técnica de moldeado

demostrada en Bob Hunt's en Stunt Flyer Video Magazine (Volumen

2, Número 3).

En lugar de soportes de motor rectos y un bloque de nariz

lijado a para acoplar con el spinner, los lados del fuselaje

del FX, delanteros se "moldean" usando un matriz

de foam para proporcionar la la curvatura deseada.

Por supuesto, hay un proceso intensivo de trabajo asociado

con el corte y dar forma a los bancadas del motor (en dura

madera de arce) para adaptarse a la curvatura del fuselaje,

pero esto no es particularmente difícil. La parte trasera

de las bancadas del motor son afinadas para reducir la masa

y distribuir suavemente la fuerza.

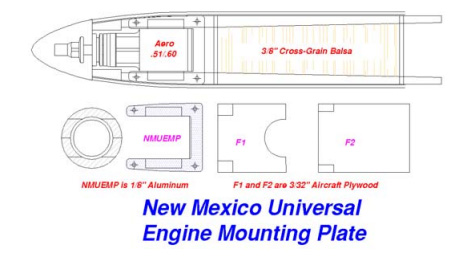

El bloque de relleno de balsa de veta cruzada entre

las bancadas del motor es una práctica bastante

habitual hoy en día; aquí se aprovecha la resistencia

a la compresión de la balsa de grano fino que aquí

se aprovecha.

Obsérvese cómo el anillo de la nariz de madera

contrachapada se mantiene pegado a la estructura (su fuerza

de nuevo aprovecha su resistencia). Sí, tenemos que

quitar la hélice y el spinner para instalar/retirar

el motor. Pero suponemos que el capó no añade

prácticamente nada a la resistencia del morro. Por

lo tanto, el anillo del morro es un elemento estructural importante.

Para facilitar los cambios de motor, el morro

del FX fue diseñado para utilizar la placa de montaje

de motor universal el cual es un soporte de aluminio

de 1/8" en forma de "U" con una forma

común con tornillos en las esquinas, adaptado a cada

motor. Como resultado, usando esa placa y un capó personalizados,

el FX puede acomodar cualquiera de [al menos] los siguientes

motores:

* Aero .40/.51/60 con pipa

* OPS .40 entubado

* ST .46,.51,.60

* Moki .51

¿Qué aporta dicha placa a la resistencia del

fuselaje?: al tener forma de "U", se convierte en

otro elemento estresado (como lo haría la carcasa del

motor).

También proporciona una interfaz común para

varios motores, algunos de cuyos agujeros para los tornillos

de la carcasa no están colocados de forma óptima

para el soporte del motor [en forma de curva, 3/8" x

1/2" de madera]. El placa de montaje y el motor se instalan

como un "módulo".

Por recomendación de Jim Young, el área del

tanque de combustible del "FX" se hizo lo suficientemente

grande para acomodar un tanque de plástico Sullivan

de 8 onzas.

Lo anterior resulta en un fuselaje más ancho (2.5")

de lo que inicialmente quería, pero posteriormente

me han gustado sus dimensiones.

El tanque se mantiene en posición con cuñas

de balsa y una placa de contrachapado atornillada que sirve

como otro miembro resistente dentro de la nariz, y que permite

un fácil acceso.

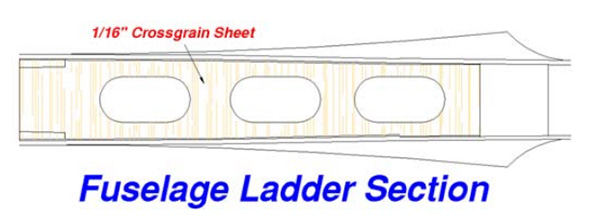

Los lados del fuselaje del "FX" son de chapa de

balsa de 3/32", con contrachapado de 1/32", laminados

en las superficies interiores con epoxi lento. Con una sección

de ala gruesa y una zona para el tubo de pipa por debajo,

extendí el contrachapado de 1/32" ayudando a proteger

los lados del fuselaje hasta que instalé el ala.

En esta imagen se muestra la madera balsa de 1.5mm pegada

con la veta cruzada para otorgar esa resitencia.

En

la zona superior central del fuselaje se añade una

sección de chapa de balsa en forma de escalera que

refuerza su forma y curvatura hasta que el ala se pueda instalar.

También sirve de suelo para la zona de la cabina.

Aquí también utilicé balsa de grano fino

(en compresión), con recortes redondeados para reducir

el peso. Esta técnica fue copiada de de los planos

del "Cascade" de Steve Buso.

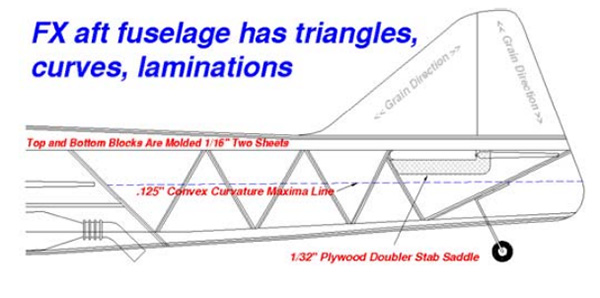

La curvatura horizontal en la parte de popa del fuselaje del

"FX" es bastante pronunciada, por ello aumentó

la anchura en la parte delantera de apoyo del estabilizador,

colocando un doubler de terciado de 1/16" a cada lado

(ver imagen inferior).

Esto hace que mejore la resistencia a la torsión para

el estabilizador, así como más espacio para

la conexión del cuerno de control del elevador, y la

curvatura también contribuye a la la rigidez del fuselaje.

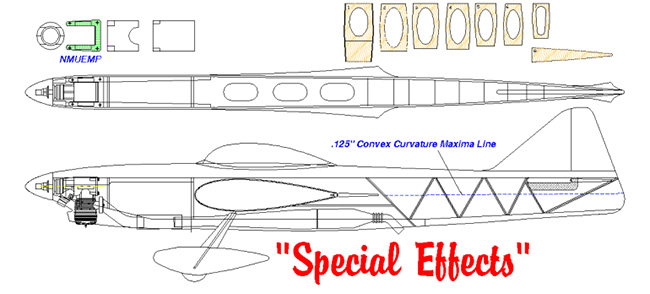

Como se mencionó anteriormente, los lados de popa del

fuselaje del "FX" también están curvados

verticalmente, es decir, se proporciona una curvatura convexa

de 1/8" en cada lado. El truco aquí fue acomodar

la curvatura lateral de popa en dos ejes, con el uso de las

cuadernas "geodésicos" colocadas

en diagonal en el interior.

Esto se logró utilizando proyecciones de AutoCAD para

cada punto crítico: las esquinas superior e inferior

y la intersección de un línea de curvatura de

"punto alto" a lo largo de los lados del fuselaje.

Teniendo en cuenta estos

tres puntos para cada lado del fuselaje, se dibujó

un arco perfecto (segmento de un círculo) y se dibujó

a través de ellos. El resultado son unas plantillas

con formas muy precisas.

Otra cosa que hay que notar es el uso de una forma suave

elíptica de los agujeros de corte. Los contornos

suaves y redondeados siempre son superiores

a las esquinas afiladas y cuadradas para la distribución

de fuerzas.

En la siguiente imagen se muestra un ejemplo de la parte trasera

de fuselaje con cuadernas en diagonal.

Aunque los encofrados de popa están inclinados en diagonal,

su mayor su mayor contribución a la resistencia es

la compresión, por lo que la veta de la madera debe

correr horizontalmente. Al mismo tiempo, prefiero cortar un

gran agujero central en cada encofrado antes de la instalación.

La balsa de veta horizontal tiene tendencia a partirse y romperse

fácilmente una vez que se corta el agujero central,

incluso en chapa de 1/8".

Construí un laminado de 1/16" horizontal de 1/16"

y 1/32" de balsa vertical para estos formadores. El resultado

es una forma adecuadamente fuerte pero muy ligera que no se

parte ni se rompe fácilmente.

Las posiciones diagonales para cada cuaderna se dibujaron

como líneas en la parte interior de la popa del fuselaje,

y cada una fue pegada con mucha precisión.

La extrema exactitud de las formas de los moldes no se necesitó

ninguna plantilla para producir una estructura perfectamente

recta.

Las formas de los moldes imponen una curvatura vertical y

horizontal, y es prácticamente imposible que se produzcan

torsiones si las partes asi moldeadas se pegan con precisión

y por lo tanto no tiene opción de encajar de otra manera.

No es necesario mojar las chapas laterales del fuselaje para

acomodar la ligera curvatura convexa.

Todas las cuadernas del fuselaje del "FX", excepto

la primera y la última, se colocan en inclinaciones

"ideales" de 60 grados de inclinación. La

forma triangular de la última colocada resultó

ideal para montar el alambre de la rueda de cola. Yo diría

que la inclinación del montaje de la rueda de cola

añade considerablemente a su fuerza también.

Otra vez los triángulos!.

La estructura anterior en diagonal contribuye en gran medida

a "cerrar la caja", con componentes tanto verticales

como horizontales. En definitiva, se necesita menos material

para conseguir la resistencia deseada. Sin un bloque superior

o inferior, la estructura de popa del "FX" ya era

extremadamente rígida. La forma de la superficie convexa

ligeramente "ahuecada" de los lados de la popa contribuye

significativamente a la resistencia a la torsión.

En esta imagen se muestra la parte delantera del fuselaje

hecha con laminado curvo.

Los videos de Windy Urtnowski (Spitfire Construction Series)

me enseñaron un método fácil para moldear

los bloques superiores e inferiores. Encontré que podía

producir un molde de bloque superior con menos esfuerzo que

tener que tallar completamente un solo bloque superior. El

mandril del molde estaba hecho de mi inútil balsa "RC"

(grado de bate de pelota), y NO ahuecado. El mandril está

montado en pino de 3/4", con alambre de música

de 1/16" en la costura entre ambos. Este alambre (invención

de Windy) produce una línea precisa de "abolladura"

en el borde inferior interior del moldeado del bloque superior,

lo que hace que sea muy fácil de recortar la parte

moldeada a su altura adecuada.

Experimentalmente determiné las siguientes recomendaciones.

Comprar madera en hojas de 1/16" x 4", en longitudes

de 42" o más. La madera más suave y ligera

no es necesaria o incluso deseable: la balsa extremadamente

blanda NO ofrece la mayor resistencia/peso. Sin embargo, una

debe utilizarse una chapa clara de grano "A". Moldee

la carcasa como dos piezas laminadas de 1/16". Remoje

las láminas a fondo con agua tibia con abundante amoníaco:

¡apesta pero hace el trabajo!.

Deje por varios minutos para que las láminas se ablanden

y verá que las láminas de 1/16" así

mojadas se ajustan al molde con bastante facilidad.

Envuelva las láminas en el molde con vendas anchas

comenzando cerca del centro y moviéndose hacia el área

más "estirada" (por ejemplo la sección

de la nariz de la cáscara del bloque superior) por

último.

Envuelva con bastante fuerza, y el extremo de las vendas se

superpongan unos dos centímetros más allá

del final del del molde: envuelva justo después del

final de la lámina.

Suele ser necesario recortar el borde que sobresale de la

chapa para permitir una envoltura ajustada, especialmente

en la parte de popa.

Se dejan secar toda la noche, se desenvuelven las "cáscaras"

asi formadas y se despegan cuidadosamente del molde. Sólo

se tarda unos minutos en recortar la parte inferior de las

láminas en la marca abollada que queda en el interior.

Utilice una sierra fina para recortar el solapamiento en los

extremos delantero y trasero.

Correctamente envuelta, la superficie exterior del caparazón

suele mostrar marcas de la superficie del vendaje, pero se

pueden lijar fácilmente colocadas en el molde.

Las cáscaras de 1/16" tienden a pegarse y actuar

como una sola cáscara de 1/8".

Después se deben separar con cuidado y aplicar una

capa lo más fina posible de pegamento epoxi lento en

su superficie interior. Vuelva a montarlas en el molde y vuelva

a envolver para mantener las capas laminadas mientras el pegamento

se cura.

Cuando se retira la pieza laminada terminada y se lijan sus

bordes, la forma final es extremadamente ligera y lo suficientemente

rígida para mantener su forma fuera del molde.

Todo el bloque superior del fuselaje es una sola unidad moldeada.

Todo lo que se necesita es un poco de paciencia y hojas laminadas

de 1/16".

Además, ¡puedes moldear otra pieza al día

siguiente! ¿No funcionó a la perfección?

Te quedas sin un par de láminas, inténtalo de

nuevo y hazlo mejor la próxima vez. Guarde las cáscaras

imperfectas: las hojas curvas tienen ¡usos!

Recomiendo que las láminas se laminen con epoxi o algún

otro material (tal vez CA lento y grueso) que no requiera

aire para curar. La idea de añadir una hoja de fibra

de vidrio, o velo de fibra de carbono, o incluso silkspan

dentro del "sándwich" de laminado se me ocurrió

y experimenté con lo mismo. Lo que encontré

fue que era más fácil y tan eficaz como añadir

dicho material en la superficie interior, utilizando la pasta

de nitrato, que es bastante ligera y pegajosa y se seca al

aire.

Una vez que te gradúes a las cáscaras superiores

e inferiores moldeadas, nunca más tallarás y

ahuecarás un costoso bloque de balsa blanda. El moldeado

de balsa (¡gracias, Al Rabe!) tiene que ser una de las

técnicas de construcción de todos los tiempos.

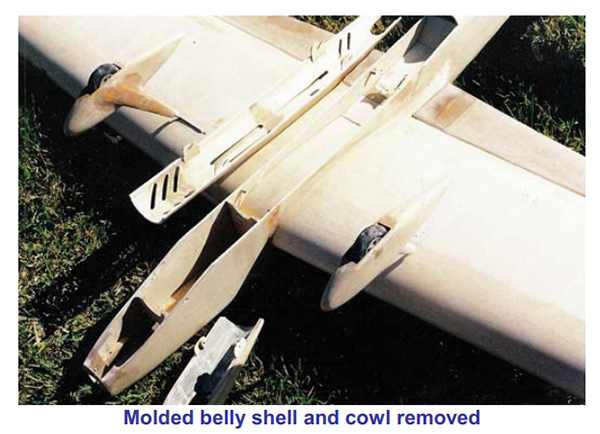

La parte inferior del "FX" la panza y el capó

en su lugar se muestra en la imagen superior.

Todo el fuselaje fue cubierto con tela de fibra de vidrio

de 0,5 oz, adherida con dope nitrato. Después de un

lijado muy ligero, se aplicó una capa de silkspan de

grado medio sobre la fibra de vidrio, de nuevo adherida con

el dope. (Si se prefiere, el dope butirato funciona casi tan

bien como el dope nitrato).

Este es otro ejemplo de construcción: laminación

de baja tecnología.

Aunque el capó original del motor era de balsa tallada,

utilicé un molde de goma dura para la laminación

con epoxi/fibra de vidrio. El capó de fibra de vidrio

ahorrará peso y será superior en resistencia

y durabilidad. Además, el mismo capó "en

blanco" puede ser cortado para la "barriga"

desmontable y se desliza en su posición con los "pernos"

de apoyo (1/8 "tubo de latón). Esta característica

complicaba el trabajo y añadía peso por lo que

en los modelos futuros, esa cubierta de la panza será

fija, pegada permanentemente en su posición.

Ahora tengo moldes de vientre para las versiones con y sin

sin tubo de de fijación.

Siempre trato de "pre-acabar" el fuselaje antes

de instalar el estabilizador y el ala.

Para el "FX", utilicé un timón de

balsa de 1/8", usando dos piezas con el grano como se

muestra. El mismo tratamiento de fibra de vidrio y silkspan

se utilizó en el timón antes de instalarlo con

"Epoxolite" en la unión del fuselaje con

el timón.

Para mi preacabado utilicé talco ordinario y dope-nitrato

transparente, pulverizado y lijado en húmedo usando

papel de lija #600. Casi toda la capa de relleno fue lijada

(dos o tres aplicaciones proporcionan una superficie lisa,

y casi perfecta que está lista para la capa de color).

En este punto, el fuselaje del "FX" preacabado,

listo para la instalación del estabilizador con el

ala y el detalle de la cabina pesaba sólo 7,65 onzas.

Eso incluía el timón, el capó y la panza

desmontable. Sin embargo, fue sin dudas el fuselaje más

fuerte que había construido.

Añadí una pequeña característica

de estilo que no contribuye mucho a la fuerza, pero no pesa

mucho: los carenados de los flaps. Esos carenados tienen pequeñas

secciones de balsa curvada de 1/16" añadida por

encima y por debajo, para un efecto de forma "3D".

Este truco en particular generó críticas mezcladas

en el Club de Aeromodelismo del Valle de Mesilla: "mostrar

y contar".

Así que ahí está. La aplicación

de técnicas estructurales simples y materiales comunes

puede producir un fuselaje muy rígido y ligero. Espero

que se haya estimulado su interés y que haya encontrado

algo que pueda aplicar a tu próxima estructura de fuselaje.

Larry

Cunningham