|

Amigos, en esta oportunidad quiero acercarles

unos cuantos Tips de construcción (Trucos de taller si los

quiere llamar así), una gran mayoría los comenta Al Rabe en

la construcción de su Mustunt IV, otros los fui rescatando

por ahí…

Como dije recién, Al Rabe enseñó su forma de

hacer algunas cosas, algunos procesos, que si bien los

muestra en el desarrollo del Mustunt IV, los aplica

constantemente en la construcción de todos sus modelos.

Tren de aterrizaje y soporte de balancín

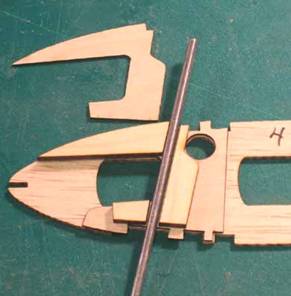

En la siguiente secuencia de fotografías se

aprecia la infraestructura para soportar el tren de

aterrizaje que el autor confeccionó con el habitual alambre

acero de 1/8”

El soporte del alambre de acero que va

solidario a la costilla lo realiza con un sándwich de

terciadas, primero una de 1/32” (0,8 mm) -que pega sobre la

costilla- luego van las tres partes que se ven en la

fotografía de terciada de 1/8” por donde pasa el alambre de

acero y finalmente cierra el conjunto con otra terciada de

1/32”.

Como

este tren funciona como barra de torsión, va a necesitar una

plataforma que sostenga el alambre en forma horizontal

(entre dos costillas). Como verá en la siguientes dos

fotografías, también utiliza terciada de 1/8”, una con un

ranura para contener/sostener el alambre y otra –pegada a la

anterior- para dar fortaleza al conjunto. Nota: En la foto

de la izquierda se está “presentando” en conjunto sobre las

costillas, aquí están las dos terciadas, pero en la foto de

la derecha cuando ya está todo pegado no está la segunda

maderita …se ve que la pegó después, vaya uno a saber, lo

que si creo que tiene que estar si o si.

En la fotografía se aprecia que utilizó

tuercas de empotrar. Las mismas fueron fijadas con

cianocrilato a la madera y después les repasó la rosca con

un macho por las dudas

Al Rabe habitualmente realiza un enchapado

integral del ala, motivo por el cual debe cuidar al máximo

el peso de todos los componentes del modelo, personalmente

pienso que la estructura que realizó para sostener el tren

es más liviana y resistente que colocar los palitos de

madera dura de 10x10 y también creo que no agrega demasiado

trabajo adicional hacer esta confección.

Exactamente el mismo método de realizar un

sándwich de terciadas también lo utiliza para sostener el

balancín:

Observe con detenimiento la fotografía

anterior. Vea que utilizó un material tipo Micarta para

confeccionar el balancín, que lo colocó en forma invertida

para que el cable “arriba” del timón de profundidad quede

delante de “abajo”, que no utiliza bujes pero si coloca el

leadout (cables de salida) dentro de un tubo muy fino de

bronce –que también he visto de cobre- y, fundamentalmente,

el soporte tiene una saliente –hacia arriba, por fuera del

ala- que utilizará para trabar el ala con el fuselaje …será

que el Sr. Rabe teme que le arranquen el ala del fuse cuando

realizan la prueba de tensión de líneas???

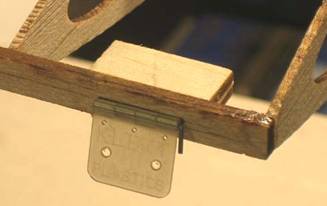

Borde de fuga y bisagras

En las próximas fotografías se puede apreciar

que utiliza Balsa de 3mm para la confección del borde de

fuga, que es más liviano y mucho más fácil del perfilar que

un listón de 5 o 7 mm, ni hablar si utiliza uno de 10 mm

Vea que con dos piezas rectangulares, también

de balsa de 3mm, hace los bolsillos para contener las

bisagras, también podrá apreciar que la deriva, el timón de

dirección y los elevadores están realizados a partir de

planchas de balsa (huecos). Le vuelvo a repetir, Al Rabe

suele trabajar con estructuras totalmente cerradas que,

luego de forradas con recubrimiento y pintadas hacen una

estructura sumamente dura y rígida, si, suman peso, pero la

terminación que le puede dar a sus modelos es excelente.

Respecto al recubrimiento, debo comentar que

Al Rabe hizo el 100% del recubrimiento con fibra de vidrio y

epoxy, él dice que podría haberlo realizado con Dope –en

lugar del epoxy- y que no recomienda hacerlo de esta forma

ya que da mucho trabajo, aunque reconoce que el modelo queda

totalmente fuel-proof.

Cuerno y Push-rod

Me parece muy interesante lo que Al Rabe hace

con el cuerno del Flaps, es de realización casera y lo

coloca antes de enchapar el ala, bien ajustado con hilo y

cementado. La soldadura entre el alambre y el brazo lo

realiza en bronce, y con estaño los tubos que unen los push-rods,

que dicho sea de paso, estos tubitos son de bronce de 3/32”

de diámetro interior. El push-rod que va desde el balancín

hasta este cuerno no tiene regulación (es de acero de 3/32”

doblado a la longitud necesaria) y tiene soldada con estaño

una arandela para evitar que se salga de su posición.

Acá les dejo otra forma de terminar el push-rod

muy interesante que tal vez ustedes ya conozcan:

Aquí el push-rod es de carbono y tiene una cupla

de aluminio donde se enrosca un tramo de un

tornillo de bronce donde está soldado el alambre

que se ve en la fotografía, obviamente, la

longitud de este push-rod es ajustable. |

|

Patín de cola

Les muestro algo muy sencillo de implementar,

aunque en la práctica muy pocos hacen: soldar al patín de

cola un alambre para utilizar un largador manual del modelo.

Al Rabe extremó la seguridad y agregó un

tramo de leadout (cable de salida) soldado a los dos

alambres de acero y sujeto mediante hilo a la terciada que

sostiene el conjunto.

Es muy interesante saber que el conjunto

terminado (como se puede apreciar en la foto

superior-derecha) queda muy robusto y, a la hora de pegarlo

al fuselaje, las ataduras de hilo no presentan ninguna

dificultad con los pegamentos.

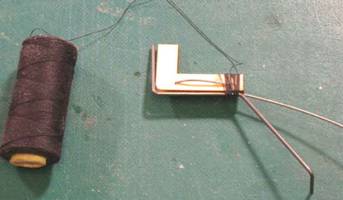

Conector en el Leadout

Esto que sigue me pareció espectacular para

mostrarles, no por lo novedoso, sino porque es la solución

implementada en el tan codiciado Classic 3 de Juriy Yatsenko.

Al

ver esta foto (la de más arriba) lo primero que pensé fue

que se trataba de una solución demasiado casera para la

talla del Classic 3, pero si está ahí es porque funciona y

es liviano –en comparación con alguna otra solución- Mi

imaginación me dice que Yuriy realizó un conector con

alambre de acero de 1mm soldado al cable de salida

–previamente atado con un hilo de cobre tomado de un tramo

de conductor eléctrico- y la traba fue realizada con tubo de

bronce aplastado y el extremo libre del conector tiene un

pequeño doblez hacia afuera para que la traba no se deslice

con facilidad (hay que apretar con cierta presión para sacar

la traba y poder sacar/poner el ojal de las líneas de mando)

…y justo necesité hacer los conectores de los cables de

salida de un modelito, así que hice una prueba para ver cómo

quedan. Funciona bien y me ahorro un par de conectores

(mosquetones) deslizables del tipo “Sullivan” que ahora

están complicados de conseguir.

Les adjunto dos fotos de los conectores que

hice:

Borde de

ataque

|

Tener un borde de

ataque sin un súper listón de balsa tampoco es

novedad. Un enchapado integral es muy liviano y

tiene excelente resistencia a la torsión, en

este caso, es ayudado por una varilla de balsa

puesta en forma transversal. Recuerde que el

modelo está hecho para volar, no para romperse,

de todos modos no hay ninguna receta mágica para

la piña de frente, a fondo, contra el piso.

Lo mas importante de lo que les mostraré es que,

ante la necesidad de unir maderas para formar el

enchapado, es dejar la parte del borde de ataque

propiamente dicho sin uniones, es decir, coloque

la plancha entera en el centro y realice las

uniones en los bordes -en forma simétrica-, para

lograr el ancho total que necesita. |

|

|

La unión de

las planchas se realiza con cianoacrilato

(ya que luego deberá sumergir la madera en

agua), este pegamento

es preferible porque aquí no haya uniones

rígidas para que la madera no se quiebre.

Obviamente para este procedimiento será

menester la correcta selección de la madera. |

Al recomienda una tabla grado

“A” de 6-7 lb -de 2mm de espesor- para la

parte central, para los extremos no es tan

crítica esta selección ya que el radio de

curvatura que deberá tener no es tan

notorio, pero advierte que la madera dura es

mucho más pesada, tampoco recomienda la

balsa sumamente blanda.Una vez que tiene las

planchas unidas la sumerge en agua dentro de

la bañera, no especifica si utiliza agua

fría o caliente; aclara que con media hora

es suficiente, pero él las deja una hora o

algo más. Al sacarlas, las coloca sobre el

molde con la forma que deberán tomar –hecho

con poliestireno expandido- y las ajusta con

tiras de tela hechas de sábanas viejas,

prestando especial atención en que la balsa

no se vaya desplazando del molde. Por

seguridad, Rabe coloca dos listones de

aluminio –como se muestra en la fotografía-

y agrega una segunda capa de recubrimiento

con tela para que todo el conjunto quede

bien derechito. Deja secar al sol un día …y

listo! …si si, después saca las vendas. |

Esto es todo, amigos. |