En las anteriores entregas de esta serie nos referimos a modelos “Listos Para Volar” o “Casi Listos Para Volar”, pero en esta oportunidad nos encontramos con un ejemplar que sigue los viejos cánones del aeromodelismo o sea que responde al concepto “Hágalo Usted Mismo”. Por lo tanto veremos ahora (cosa que no ocurrió antes) una detallada descripción de la forma de construir uno de estos modelos.

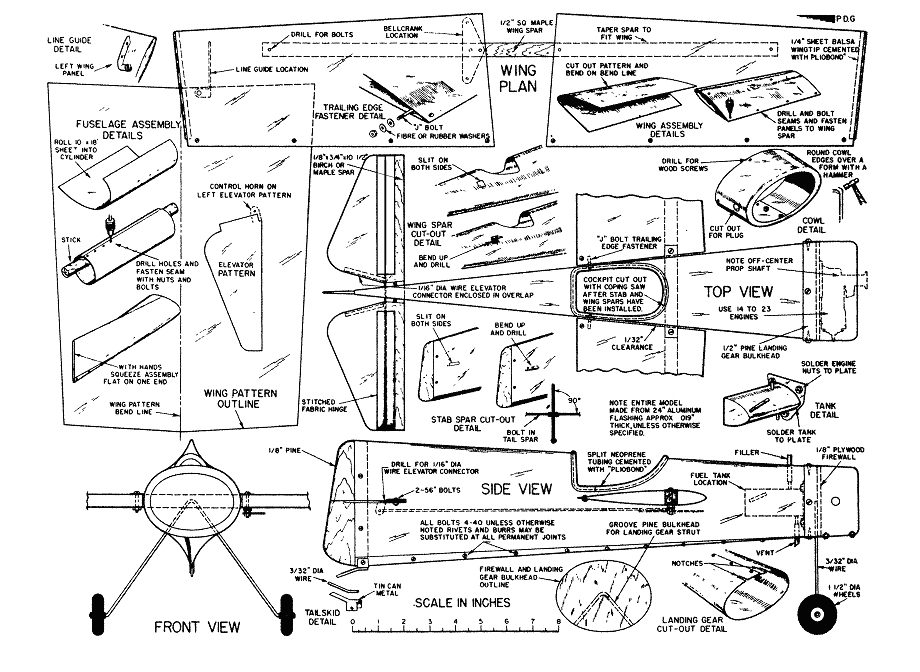

La descripción y los planos para la construcción del “Susie”, que tiene 27” de envergadura y 21” de largo, aparecieron en un artículo publicado en la revista “Hobbies For Young Men” de Marzo de 1956 y su autor era Roy L. Clough, Jr., quien se expresaba más o menos como lo relatamos a continuación.

|

Imágenes del modelo. |

El “Susie” parece un trabajo un poco complejo realizado en chapa, pero en realidad esta reluciente belleza de aluminio puede ser suya en no mucho tiempo y con poco esfuerzo, usted no lo creerá hasta que lo intente.

El secreto consiste en el uso de una geometría simple y básica para llegar a las formas que deseamos. Apretamos los extremos de un cilindro y es nuestro fuselaje, dibujamos los lados de un ángulo recto y es nuestra sección de ala.

La principal desventaja de los modelos de chapa es el efecto que la vibración de alta frecuencia del motor produce sobre uniones de metal con metal. Esta vibración fatiga el metal en poco tiempo. Si a esto le añadimos los golpes de los aterrizajes tendremos una vida operativa más bien breve.

El “Susie” fue diseñado evitando el contacto directo de componentes metálicos que no estén remachados entre si. Y no hay puntos donde el peso de una masa metálica se concentra sobre una zona reducida de chapa no debidamente soportada. La vibración del motor es aislada y absorbida por una bancada de madera, que también soporta los choques de los aterrizajes, las alas están unidas a un larguero de madera, lo mismo que las superficies de cola, los elementos de madera a su vez están conectados al fuselaje.

El resultado de este tipo de construcción es un modelo que será muy durable desde su construcción, siempre y cuando no sea golpeado con demasiada frecuencia.

¿Y el peso? No vamos a bromear. El “Susie” se fabrica con planchas de aluminio de .019 pulgadas de espesor y eso no es microfilm. Cuando se coloca en la línea de despegue con el depósito lleno, tiene un peso de 24 oz, y utiliza un tercio o hasta la mitad del un círculo para despegar, usando un OK Cub .14, el más pequeño motor factible de usar.

Una vez en el aire, sin embargo, vuela tan bien como cualquier otro tipo de modelo sport con una respuesta del elevador a las trepadas y picadas que contrastan con su peso. Cuándo el motor se detiene Susie adquiere un impulso de planeo que se mantiene tirando de las líneas hasta que aterriza. Te gustará.

Construcción

El fuselaje se construye con aluminio de .019 pulgadas de espesor. No utilizar un mayor espesor, ya que provocará un peso final excesivo. Corte un pedazo de 18" x 10" y enróllelo en forma de cilindro, a continuación determine el diámetro exacto colocando la cuaderna que soportará el tren de aterrizaje en uno de los extremos.

|

Plantillas para la construcción (click para ampliar). |

Marque y luego retire la cuaderna, alinee el cilindro, marque con un punzón los lados más largos del rectángulo de aluminio, luego taladre y atornille esos bordes uniéndolos con pernos y tuercas 4-40 de cabeza redonda de ¼". O bien puede remachar, si usted cuenta con el equipo necesario. (N. del A.: ¡todavía no se habían inventado los remaches pop!).

Ahora observe los bordes que se superponen para conformar el tubo de aluminio, el borde inferior debe ubicarse hacia la derecha (parte externa) del fuselaje (ver el dibujo de la construcción). Con esto en mente apriete suavemente uno de los extremos del tubo para poder recibir el estabilizador y el timón de madera y atornille este en su lugar.

Realice una perforación a través de los lados del fuselaje, a la altura de donde irá ubicado el estabilizador, teniendo cuidado de que sea perpendicular a la pieza de madera del timón y entonces realice cuidadosamente una caladura en el fuselaje (como se muestra en el dibujo) y doble hacia abajo la lengüeta resultante de cada lado. Taladre y atornille a esas lengüetas el estabilizador de madera, un mínimo de flexión es permitido si es necesario para una buena alineación.

Ajuste a los costados del fuselaje el mamparo que soportará la bancada del motor, el tanque de combustible y el tren de aterrizaje. Esta es una unidad separada e independiente y tenga en cuenta que el eje del motor estará fuera del centro hacia la izquierda. Independientemente del motor que se utilice, la posición del eje será la que permita tener sólo la punta de la glow del lado de afuera del fuselaje. El plano horizontal por el cual pasa el eje del motor deberá ser equidistante de los puntos superior e inferior del fuselaje, marque a ambos lados del fuselaje los puntos que son interceptados por dicho plano horizontal.

Ahora trace con regla y lápiz, a ambos lados del fuselaje, líneas que partiendo de la parte inferior del estabilizador lleguen a las marcas efectuadas a ambos lados del fuselaje, a la altura del mamparo frontal. Localice el CG del modelo sosteniéndolo con los dedos de ambos lados del fuselaje y marque el punto. Deberá tener colocado el motor con su hélice, tanque, tren de aterrizaje completo y grupo de cola completo. La posición del CG variará un poco entre el ultraligero Cub .14 y algo más pesado, como un O & R .23

De la misma forma que ya hizo con el estabilizador, perfore los lados del fuselaje para colocar el larguero del ala, a la altura de las marcas del CG realizadas, excepto que ahora las lengüetas se doblarán hacia arriba. Coloque el larguero del ala en su lugar, perfore las lengüetas y atorníllelo temporalmente.

Recién en este momento procederá a efectuar el corte en el fuselaje simulando la cabina. Recubra los bordes con un tubo de goma negra cortado a lo largo y pegado con cemento de contacto.

Para conformar ambas semialas, recorte el aluminio según marca la plantilla respectiva. Usando como referencia el larguero del ala, lleve la plancha de aluminio a adoptar la forma del perfil, atornillando o remachando a lo largo del borde de salida. Para hacer esto hay un truco para evitar ondulaciones indeseadas en el aluminio, que consiste en trazar una línea con lápiz sobre la plancha, marcando la posición del borde de ataque. Luego se apoyará un palo redondo sobre la línea de lápiz y se sujetará a otro palo igual colocado del otro lado del aluminio. Entonces se dobla la plancha de aluminio sobre el palo hasta llegar a la posición de 90 grados. Se retiran los palos y se continúa llevando a mano al intrados y el extrados del ala hasta adoptar el perfil simétrico (usando como referencia el larguero del ala) hasta juntar los bordes de la plancha de aluminio, se colocan nuevamente los palos para mantener juntos los dos bordes del aluminio, los cuales serán atornillados o remachados para conformar el borde de salida. Al retirar los palos queda lista la semiala.

Retirar de uno de los laterales el tornillo que sujeta provisoriamente el larguero a la lengüeta, deslizar la semiala sobre el larguero, localizar sobre la misma la posición del tornillo y perforar el aluminio. A un par de centímetros del borde de fuga colocar un tornillo “J” según se muestra en la vista superior del fuselaje, de manera tal de sostener el ala contra el fuselaje. ¡No omitir este paso! Después repetir el procedimiento con la otra semiala. (N. del A.: en vez de tornillos “J” preferiría colocar un “larguero corto”, similar al larguero principal y luego atornillar).

Acto seguido se colocan las punteras del ala, pegadas con cemento de contacto. El carenado del motor se confecciona con una tira de aluminio que se envuelve alrededor de la nariz, se ranura para las patas del tren de aterrizaje, se perfora para dar paso a la punta de la glow y los extremos se unen con un par de tornillos o remaches. Probablemente tendrá que agregar una extensión a la aguja del carburador, para prolongarla hacia fuera del carenado. El carenado se sujeta al mamparo delantero con cuatro tornillos.

El paso siguiente son los elevadores. Las bisagras se confeccionan con tela resistente cosida a las superficies de mando. La interconexión entre ambos elevadores se realiza con alambre de acero de 1/16”. El cuerno de control se hace con una pestaña de aluminio colocada en el elevador izquierdo. Luego modele el patín de cola y colóquelo en su sitio.

El balancín se instala bajo el ala izquierda, sujeto al larguero con un tornillo 4-40. Usted puede colocarlo dentro del fuselaje, pero le dará más trabajo. La disposición del tren de aterrizaje le permitirá al modelo despegar prácticamente por si solo, al alcanzar la velocidad adecuada. Nunca limpie la suciedad con algún trapo seco porque rayará el metal. Utilice líquidos limpiadores o querosene. Después del primer vuelo verifique que todos los tornillos están bien apretados y repita la comprobación cada tanto.

|

|

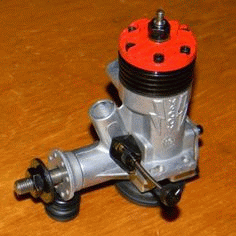

El Herkimer OK Cub .14 era el motor

más pequeño recomendado. |

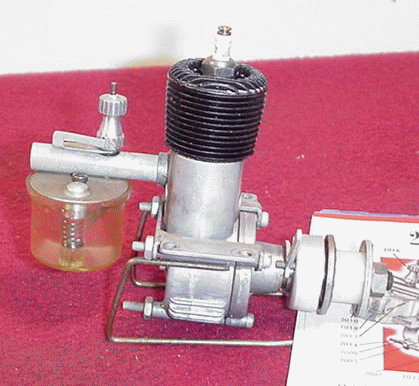

El McCoy .19 era otra opción |

|

Como tope de la gama de motores se sugería el Ohlsson & Rice .23 |

Hasta aquí el relato de Roy L. Clough, Jr., alguien que construyó el modelo años después y lo equipó con un Super Tigre .25 R/C y líneas de 52 pies de largo, comentó que la construcción fue muy rápida (un fin de semana) y en vuelo tenía buena tensión, más bien poco control, a él le salió pesado de nariz y planeaba como un ladrillo ¡pero era divertido!.