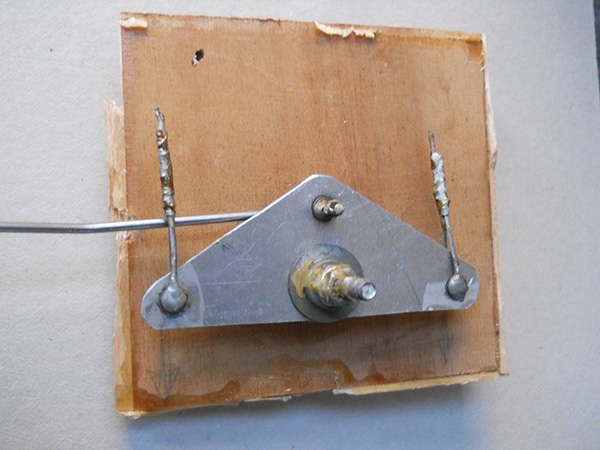

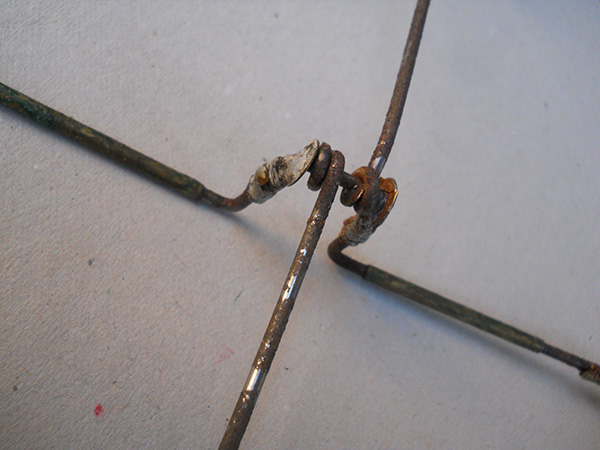

Esta nota está referida a los accidentes provocados por un tipo determinado de fallas en el sistema de control. La primera de las imágenes nos muestra la causa de la destrucción total de un modelo, la cual tuvo su origen en un desgaste del cuerno de control producido a lo largo del tiempo, que llegó al punto de separarlo totalmente del push-rod. Para mayor claridad la segunda imagen nos muestra el mismo caso desde otro ángulo.

Imagen 1

|

| |

Imagen 2

|

En nuestros modelos las uniones de push-rod y cuerno de control están sometidas a considerables esfuerzos de los cuales los pilotos no siempre somos conscientes, especialmente si son modelos con los que se practica acrobacia. Con el correr del tiempo los metales en contacto comienzan el “trabajo” de desgaste, que se va agravando hasta llegar a extremos como el que estamos viendo.

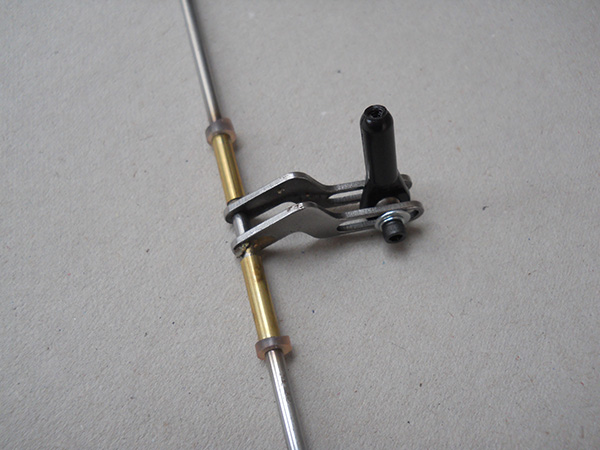

La que sigue (imagen 3), muestra la misma articulación cuando estaba recién construída, comparando con las fotos anteriores se puede apreciar que los bujes (bushings) han desaparecido, precisamente como consecuencia del desgaste provocado por la fricción durante largo tiempo. Por su parte el cuerno del elevador, (ver imagen 4), también tiene desgaste. Se puede ver que el agujero de la conexión está muy agrandado casi sin buje allí.

Imagen 3

|

Imagen 4

|

Hacemos aquí la salvedad que con cuernos plásticos también puede llegar a ocurrir lo mismo, como así también en las uniones de un cuerno plástico con un kwik link también plástico, tipo R/C, como se ve en la siguiente imagen. Pero por lo general las uniones de estas características son utilizadas en modelos para vuelo sport, sometidos a menores exigencias.

Imagen 5

|

Las experiencias registradas indican que colocar arandelas para limitar el movimiento lateral del eje del push-rod, (imagen 6 siguiente), ayudan retardando el proceso de desgaste que, si bien existirá, sus efectos perjudiciales solo se verán con el correr del tiempo. Algo similar ocurrirá colocando bujes de bronce en el eje del push-rod. Son mejoras del sistema de control que facilitan el funcionamiento, pero a la larga pueden solo demorar el desenlace. Convengamos en que el desgaste que nos ocupa se encuentra directamente relacionado con el uso intensivo de un modelo.

Imagen 6

|

Soldaduras

El proceso de desgaste también puede provenir de la corrosión. Cuando en alguna de las uniones del sistema de control se han realizado soldaduras -como en la imagen 7 que se muestra a continuación-, con el tiempo puede aparecer oxido, como se ve en la imagen que le sigue. Esta situación es notoria cuando se ha utilizado ácido en las mismas. Conviene usar soldadura de núcleo de resina (rosin core) en este tipo de trabajo y limpiar la articulación con metanol después de soldar.

Imagen 7

|

Imagen 8

|

Si se desea soldar con ácido hay que neutralizar con pasta de bicarbonato de sodio y agua, luego enjuagar con agua, secar con aire (compresor).

Una opción para evitar la probabilidad de la referida corrosión cuando de fijar arandelas se trata, es reemplazarlas por collarines (wheel collars), en vez de soldar las arandelas. Ya se sabe, aunque no sea significativo, que agregan algún gramo al peso total del modelo.

Lubricación de los links

En cualquier vinculación que es de metal a metal siempre conviene aplicar un toque de grasa antes del montaje final. Una vez que se cerró el fuselaje ya no se puede volver allí (a menos que se instale una “puerta de inspección”, respecto de la cual nos referiremos más adelante) y una muy pequeña cantidad de lubricante será de utilidad en el largo plazo. Antes de cerrar el fuselaje durante la etapa de construcción, es el momento de engrasar las articulaciones.

También hay que considerar el aceite, para proteger el metal desnudo que ha sido limpiado con alcohol. Cualquier aceite debe funcionar, teniendo en cuenta que sea más pesado que el 3-en-1 para que no se evapore rápidamente.

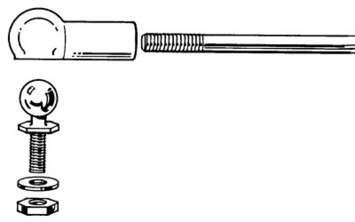

Tenga cuidado con los enlaces esféricos (ball link) y qué tipo de aceite que se utiliza en ellos. Use lubricante de automodelismo RC para ball links. La grasa para piezas de plástico, (ver imagen), es clara y sintética. De no contar con ella, no hay que utilizar lubricación en los enlaces esféricos y por sobre todo nunca utilizar grasa de origen mineral en ellos. El plástico absorbe ese tipo de aceite y se agarra a la bola de acero, como consecuencia el sistema quedará agarrotado para el resto de su vida.

Imagen 9

|

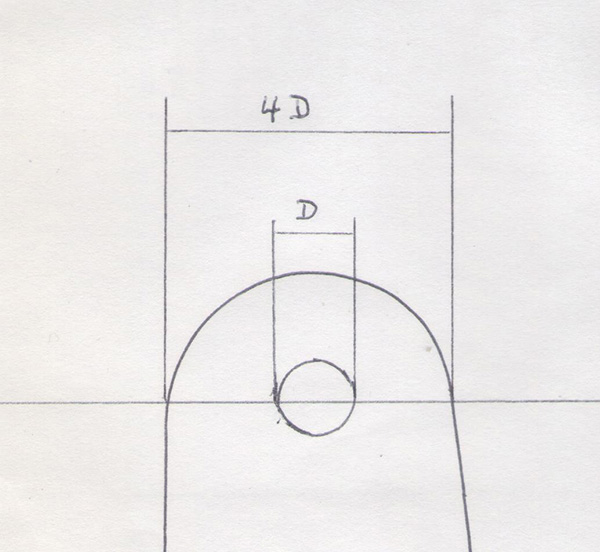

Regla del margen

Es conveniente verificar el diámetro de los agujeros de los cuernos de control. En ingeniería, cada vez que un diseño exige un agujero (que será sometido a esfuerzo) en una pieza de metal, se considera aceptable tomar como regla general que tenga un margen de 2D hasta el borde de la pieza.

Imagen 10

|

En otras palabras, si el agujero en la pieza de metal es de 3 mm de diámetro, la distancia desde el centro del agujero hasta cada uno de los bordes del metal deberá ser de 6 mm. por lo menos. Resumiendo: mida el agujero en el metal, luego multiplique el diámetro del agujero por 4 y le dará el ancho que debería tener la pieza de metal. Cada caso será adecuado a sus condiciones particulares.

Lo que se ve en las imágenes de nuestro ejemplo (al inicio de la nota) es el cuerno de metal cortado. El push-rod o varilla de empuje, no ha fallado, pero el cuerno de metal a él conectado sí ha fallado, posiblemente debido a que el margen hasta el borde no era lo suficientemente amplio.

Cada vez que el margen del borde es menor a 2D, usted está en riesgo de corte a través del cuerno de metal al acumular horas de vuelo con el modelo. El agujero se va agrandando (tal como ya vimos en la imagen 4) y, si no se advierte el problema, se corre el riesgo del corte.

En nuestro caso el ancho del cuerno era demasiado poco. Si ahora vamos a nuestra caja de accesorios podríamos llegar a encontrar algún cuerno que no cumple con esta regla. Entonces convendrá reservarlo para equipar algún modelo que sepamos que no será sometido a demasiadas exigencias.

Para nuestros propósitos 2D es un buen punto de partida, y recuerde que se mide desde el centro del orificio hasta el borde de la pieza.

Articulaciones (Links)

En el ejemplo que tenemos a la vista la varilla de empuje (push-rod) genera un momento de torsión en el cuerno debido a que aplica el esfuerzo fuera del centro. Ver nuevamente la imagen 3 del inicio. A pesar de que la configuración del cuerno era de doble brazo, al ser los mismos demasiado delgados se los ve "retorcidos" debido a la varilla de empuje tirando de un solo lado. Para evitar que se “retuerzan”, los brazos del cuerno deben ser más anchos.

Además las cargas del push-rod deben impactar en el cuerno en (o muy cerca de) su línea central, algo que se logra con la varilla de empuje capturada entre los brazos de los cuernos duales.

Imagen 11

|

Si se tratara de un cuerno con un solo brazo, para el enlace con el push-rod se utilizará un clevis tipo horquilla. Lo importante es no generar momentos de torsión sobre el cuerno.

Imagen 12

|

Volviendo a nuestro caso, (la imagen 3 del inicio) muestra separaciones significativas en los extremos de las varillas de empuje, entre las arandelas soldadas y los bujes de cuerno, los cuales por cierto no son muy amplios. Estos bujes estrechos conducen a una carga más alta en el rodamiento de lo que ocurriría con un buje más grande, y también lleva a otro factor de carga muy importante, que es un movimiento de deslizamiento de lado a lado sobre la superficie de apoyo, combinado con el natural movimiento de rotación oscilante de la función de control.

El referido movimiento de deslizamiento es el resultado de una ligera desalineación de la varilla de empuje con el buje y se desliza en una dirección durante el control "arriba" y en la otra dirección durante el control "abajo", y las fuerzas de carga pasan de adelante hacia atrás en el buje. Esto, por supuesto, está aún más agitado por las vibraciones que conducen a un rozamiento (o martilleo) de la varilla de empuje contra el buje.

Además, ese movimiento de deslizamiento también es perjudicial para la lubricación de las superficies de apoyo (si se hubiera efectuado) ya que con el tiempo tiende a desplazar la grasa del rodamiento contra los costados, hasta llegar a un contacto entre metales.

La vibración provocó un movimiento alternativo del push-rod hacia el interior y exterior, con el consiguiente aumento del momento de torsión en el conjunto del cuerno, golpeando el buje y destruyendo con el tiempo la soldadura en las arandelas. Es evidente que en ese punto había mucha separación entre las piezas. Con una disposición de este tipo (ejes y bujes girando) siempre se debe buscar la forma de eliminar tanto como sea posible el movimiento de lado a lado, sin causar fricción excesiva contra los laterales.

Para lograr lo antedicho se puede usar un pedazo de cartón fino. Haciendo un agujero del diámetro del alambre y colocando la pieza de cartón entre el cuerno y la arandela, luego, después de soldar se retira el cartón. Esto permitirá que la separación entre las piezas sea mínima, pero sin llegar a estar tan ajustadas que impidan el movimiento.

El ejemplo que hemos tomado para ilustrar nuestro caso muestra una fatal combinación de factores. El esfuerzo combinado de los movimientos de control oscilantes, los movimientos de deslizamiento de la varilla de empuje, y el rozamiento provocado por la vibración, junto con la pérdida de la lubricación en el cojinete (simplemente fue empujado fuera del rodamiento), fueron demasiado para la combinación de materiales y el área de superficie relativamente pequeña del buje.

Una vez que el buje colocado entre la varilla y los laterales verticales del cuerno se desgastó o se desprendió, comenzó a golpear hacia arriba y abajo vuelo tras vuelo. Esto agrandó el agujero del cuerno, el cual con el tiempo ya era demasiado grande y los golpes constantes dificultaban el control. El punto es que el piloto sepa distinguir esas señales, más adelante nos referiremos a eso.

El cuerno del elevador (Foto 04) tuvo el mismo proceso. Cuando al final se abrió una escotilla se observó que el buje había desaparecido, por lo que el enganche del push-rod estaba golpeando en el cuerno de acero y el agujero era aproximadamente tres veces más grande de lo que había sido originalmente. Era cuestión de tiempo hasta llegar al desastre total.

Enlace esférico

Además de situaciones como la ya apreciada en la imagen 11, en el caso particular del balancín, el uso de una articulación esférica permitirá evitar la presión que aparece en el agujero del balancín cuando se lo atraviesa con una curva Z.

Imagen 13

|

Además de la mostrada en el párrafo anterior, hay otros tipos de articulaciones esféricas (ball link). En la imagen 14 que sigue (se puede apreciar una de tipo ajustable y en la 15 otra para “servicio pesado” (heavy duty). Las mismas se podrán utilizar según las necesidades de cada caso y el espacio disponible dentro del fuselaje. Pero no se recomienda la que aparece en la imagen 16 ya que podría “zafar” ante los esfuerzos a que la somete un modelo de vuelo circular.

Imagen 14

|

Imagen 15

|

Imagen 16

|

En el caso de las articulaciones esféricas del tipo de las que estamos recomendando (imágenes 13, 14 y 15), el riesgo de que la bola se zafe del marco se controla colocando una arandela de seguridad que evitará que el enlace se desarme completamente. En tal situación el modelo podría llegar a perder maniobrabilidad, requiriendo una rápida reacción del piloto, pero no se estrellará irremisiblemente.

Imagen 17

|

| |

Puerta de inspección

Es una buena práctica la instalación de puertas de inspección en el fuselaje, durante la construcción del modelo. Las mismas deben permitir observar los cuernos y su movimiento, tanto a la altura de los flaps como de los elevadores. También permitirán la lubricación periódica y además, si los cuernos fueran ajustables, se podrán regular los mismos.

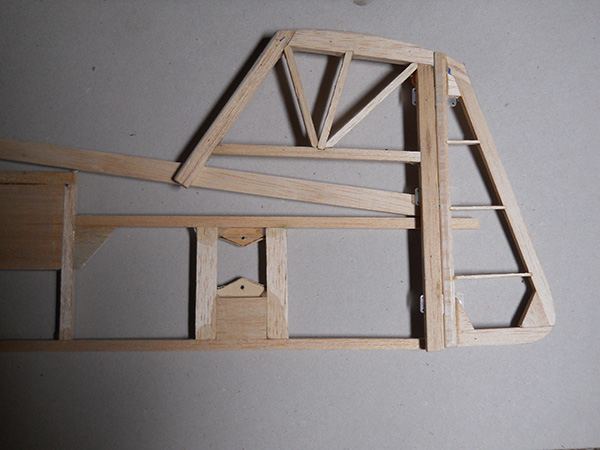

Sin embargo debe verificarse cuidadosamente que no debiliten la estructura del fuselaje. Lo ideal es que hayan sido establecidas al diseñar el modelo. En la imagen 18 ejemplificamos lo que estamos exponiendo con el caso del fuselaje del “Yanu 55”, modelo diseñado por Ricardo “Nuno” Herbón.

Imagen 18

|

Indicios de desgaste

La aparición de residuo de metal negro por los agujeros del fuselaje en la salida de los cuernos, a la altura de la linea de bisagras de los flaps y el elevador, significa que hay rozamiento de metales, con pronunciado desgaste.

Otro aviso temprano ocurre si el modelo, a medida que pasa el tiempo se va haciendo más difícil de volar con precisión y en las figuras cuadradas se siente que no se puede conseguir que gire justo en el punto donde se lo desea. Eso significa que el juego en las piezas en algún momento llegará a tal punto que el sistema de control perderá parte de su capacidad de ser preciso. Y si hay juego significa que hay desgaste.

Si se observa que el neutro en el avión se va desplazando y hay que reestablecerlo con mucha frecuencia. Eso muestra la existencia de juego en el sistema de control. Estos problemas de controlabilidad pueden ser sutiles e intermitentes.

Si se siente como que las líneas están “pegadas”, pero cuando se las examina detalladamente se observa que están perfectamente limpias y no están deshilachadas. Entonces, para sacarnos definitivamente la duda, probamos con otro juego de líneas, también en perfecto estado. Si la sensación de “lineas pegadas” se mantiene, eso significa que el problema está en el sistema de control.

Una respuesta errática del modelo durante el vuelo nos puede llevar a pensar en alguna falla estructural (rajadura o rotura), pero una inspección rigurosa no arroja novedades al respecto. Significa entonces que el problema está en el sistema de control.

Si para mantener un vuelo nivelado se hace necesario sostener la manija notoriamente fuera de la vertical, situación que en el vuelo siguiente podría no ser necesaria. O sea que el modelo no tiene un punto neutral fijo, obligando a “pelear” para lograr un vuelo nivelado decente. Nuevamente: hay que revisar el sistema de control.

Advertencia: volando con viento estos síntomas pueden quedar enmascarados, haciendo pensar que la indocilidad del modelo se debe al viento, ocultando así el verdadero origen.

Aprenda a detectar los signos de que algo anda mal. No se quiera convencer de que los problemas están todos en su cabeza y no con el avión.

Pruebas periódicas

Un par de veces al año conviene tomar los cables de salida y mantenerlos apretados en la guía, luego tomar el flap y tratar de moverlo. Debe estar bastante firme. Seguro de que habrá un poco de juego en los modelos más viejos pero no debería haber una cantidad notablemente mayor que cuando el modelo era nuevo. Si hay juego notable significa que hay desgaste.

Conclusiones

Como hemos visto, tomando precauciones se evitan males mayores. Lubricación, puertas de inspección, comprobaciones periódicas, etc. Ya lo dicen los médicos: ¡Más vale prevenir que curar!